QR కోడ్

మా గురించి

ఉత్పత్తులు

మమ్మల్ని సంప్రదించండి

ఫోన్

ఫ్యాక్స్

+86-579-87223657

ఇ-మెయిల్

చిరునామా

వాంగ్డా రోడ్, జియాంగ్ స్ట్రీట్, వుయి కౌంటీ, జిన్హువా సిటీ, జెజియాంగ్ ప్రావిన్స్, చైనా

సిలికాన్ కార్బైడ్అబ్రాసివ్లు సాధారణంగా క్వార్ట్జ్ మరియు పెట్రోలియం కోక్లను ప్రాథమిక ముడి పదార్థాలుగా ఉపయోగించి ఉత్పత్తి చేస్తారు. సన్నాహక దశలో, ఈ పదార్థాలు ఫర్నేస్ ఛార్జ్లో రసాయనికంగా నిష్పత్తిలో ఉండే ముందు కావలసిన కణ పరిమాణాన్ని సాధించడానికి మెకానికల్ ప్రాసెసింగ్కు లోనవుతాయి.ఫర్నేస్ ఛార్జ్ యొక్క పారగమ్యతను నియంత్రించడానికి, మిక్సింగ్ సమయంలో తగిన మొత్తంలో సాడస్ట్ జోడించబడుతుంది. ఆకుపచ్చ సిలికాన్ కార్బైడ్ ఉత్పత్తి కోసం, ఫర్నేస్ ఛార్జ్లో కొంత మొత్తంలో ఉప్పు కూడా చేర్చబడుతుంది.

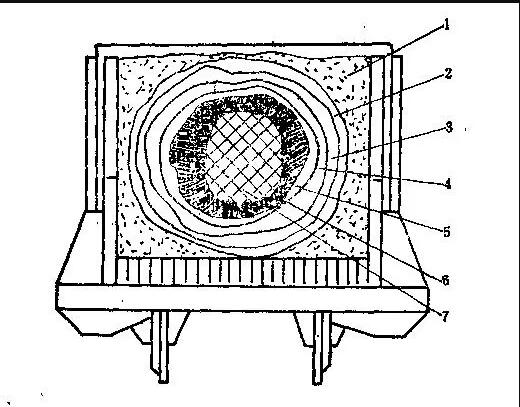

ఫర్నేస్ ఛార్జ్ బ్యాచ్-టైప్ రెసిస్టెన్స్ ఫర్నేస్లో లోడ్ చేయబడుతుంది, ఇది మధ్యలో ఉన్న గ్రాఫైట్ ఎలక్ట్రోడ్లతో రెండు చివరల ముగింపు గోడలను కలిగి ఉంటుంది. ఫర్నేస్ కోర్ బాడీ రెండు ఎలక్ట్రోడ్లను కలుపుతుంది, దాని చుట్టూ రియాక్టివ్ ఫర్నేస్ ఛార్జ్ మెటీరియల్స్ ఉంటాయి, అయితే ఇన్సులేటింగ్ పదార్థాలు బయటి చుట్టుకొలతను కప్పివేస్తాయి. ఆపరేషన్ సమయంలో, విద్యుత్ శక్తి ఫర్నేస్ కోర్ని 2600-2700 ° C మధ్య ఉష్ణోగ్రతలకు వేడి చేస్తుంది. కోర్ ఉపరితలం నుండి ఛార్జ్ మెటీరియల్లకు ఉష్ణ బదిలీలు, 1450°C దాటిన తర్వాత, కార్బన్ మోనాక్సైడ్ను విడుదల చేస్తూ సిలికాన్ కార్బైడ్ను ఏర్పరచడానికి రసాయన ప్రతిచర్యలకు లోనవుతుంది.

ప్రక్రియ కొనసాగుతున్నప్పుడు, అధిక-ఉష్ణోగ్రత జోన్ విస్తరిస్తుంది, క్రమంగా మరింత సిలికాన్ కార్బైడ్ స్ఫటికాలను ఏర్పరుస్తుంది. ఈ స్ఫటికాలు కొలిమిలో ఆవిరైపోతాయి, వలసపోతాయి మరియు పెరుగుతాయి, చివరికి ఒక స్థూపాకార స్ఫటికీకరణ ద్రవ్యరాశిగా కలిసిపోతాయి. ఈ ద్రవ్యరాశి లోపలి గోడలు 2600°C కంటే ఎక్కువ ఉష్ణోగ్రతను అనుభవిస్తాయి, దీని వలన సిలికాన్ను విడుదల చేసే కుళ్ళిపోతుంది, ఇది కార్బన్తో మళ్లీ కలిసి కొత్త సిలికాన్ కార్బైడ్ను ఏర్పరుస్తుంది.

విద్యుత్ శక్తి పంపిణీ మూడు కార్యాచరణ దశల్లో మారుతూ ఉంటుంది:

1.ప్రారంభ దశ: ప్రధానంగా కొలిమిని ఛార్జ్ చేయడానికి ఉపయోగిస్తారు

2.ఇంటర్మీడియట్ దశ: సిలికాన్ కార్బైడ్ నిర్మాణం కోసం పెరిగిన నిష్పత్తి

3.ఫైనల్ ఫేజ్: థర్మల్ నష్టాలు ఆధిపత్యం

వర్క్ఫ్లో సమన్వయాన్ని సులభతరం చేయడానికి పెద్ద-స్థాయి ఫర్నేస్ల కోసం 24 గంటల సాధారణ ఆపరేషన్ వ్యవధితో, థర్మల్ సామర్థ్యాన్ని పెంచడానికి ఆప్టిమల్ పవర్-టైమ్ సంబంధాలు అభివృద్ధి చేయబడ్డాయి.

ఆపరేషన్ సమయంలో, ద్వితీయ ప్రతిచర్యలు వివిధ మలినాలను మరియు లవణాలను కలిగి ఉంటాయి, ఇది పదార్థ స్థానభ్రంశం మరియు వాల్యూమ్ తగ్గింపుకు కారణమవుతుంది. ఉత్పత్తి చేయబడిన కార్బన్ మోనాక్సైడ్ వాతావరణ కాలుష్య కారకంగా తప్పించుకుంటుంది. పవర్-పవర్ షట్డౌన్ తర్వాత, థర్మల్ జడత్వం కారణంగా అవశేష ప్రతిచర్యలు 3-4 గంటల పాటు కొనసాగుతాయి, అయినప్పటికీ తీవ్రత గణనీయంగా తగ్గింది. ఉపరితల ఉష్ణోగ్రతలు క్షీణించడంతో, కార్బన్ మోనాక్సైడ్ యొక్క అసంపూర్ణ దహనం మరింత స్పష్టంగా కనిపిస్తుంది, వృత్తిపరమైన భద్రతా చర్యలను కొనసాగించడం అవసరం.

బయటి నుండి లోపలి పొరలకు పోస్ట్-ఫర్నేస్ పదార్థాలు క్రింది భాగాలను కలిగి ఉంటాయి:

(1) రియాక్ట్ చేయని ఛార్జ్ మెటీరియల్

కరిగించే సమయంలో ప్రతిచర్య ఉష్ణోగ్రతను చేరుకోవడంలో విఫలమైన ఛార్జ్ యొక్క భాగాలు జడంగా ఉంటాయి, ఇవి కేవలం ఇన్సులేషన్గా పనిచేస్తాయి. ఈ జోన్ను ఇన్సులేషన్ బ్యాండ్ అంటారు. కూర్పు మరియు వినియోగ పద్ధతులు ప్రతిచర్య జోన్ నుండి గణనీయంగా భిన్నంగా ఉంటాయి. కొన్ని ప్రక్రియలు ఫర్నేస్ లోడింగ్ సమయంలో నిర్దిష్ట ఇన్సులేషన్ బ్యాండ్ ప్రాంతాలలో తాజా ఛార్జ్ను లోడ్ చేయడం కలిగి ఉంటాయి, ఇది కరిగించిన తర్వాత తిరిగి పొందబడుతుంది మరియు రియాక్షన్ ఛార్జ్లో కాల్సిన్డ్ మెటీరియల్గా మిళితం చేయబడుతుంది. ప్రత్యామ్నాయంగా, రియాక్ట్ చేయని ఇన్సులేషన్ బ్యాండ్ మెటీరియల్ను కోక్ మరియు సాడస్ట్ని జోడించడం ద్వారా రీజెనరేషన్ ట్రీట్మెంట్ను ఎగ్జాస్ట్ ఛార్జ్గా తిరిగి ఉపయోగించుకోవచ్చు.

(2) ఆక్సిడైజ్డ్ సిలికాన్ కార్బైడ్ పొర

ఈ సెమీ-రియాక్ట్ చేసిన పొర ప్రాథమికంగా రియాక్ట్ చేయని కార్బన్ మరియు సిలికాను కలిగి ఉంటుంది (20-50% ఇప్పటికే SiCగా మార్చబడింది). ఈ భాగాల యొక్క మార్చబడిన పదనిర్మాణం వాటిని అయిపోయిన ఛార్జ్ నుండి వేరు చేస్తుంది. సిలికా-కార్బన్ మిశ్రమం వదులుగా ఉండే సంశ్లేషణతో నిరాకార బూడిద-పసుపు కంకరలను ఏర్పరుస్తుంది, ఒత్తిడిలో సులభంగా పల్వరైజ్ చేస్తుంది-సిలికా అసలు గ్రాన్యులారిటీని కలిగి ఉండే ఎగ్జాస్ట్ ఛార్జ్ వలె కాకుండా.

(3) బంధన పొర

5-10% మెటల్ ఆక్సైడ్లు (Fe, Al, Ca, Mg) కలిగి ఉన్న ఆక్సిడైజ్డ్ లేయర్ మరియు నిరాకార జోన్ మధ్య ఒక కాంపాక్ట్ ట్రాన్సిషనల్ జోన్. దశ కూర్పులో స్పందించని సిలికా/కార్బన్ (40-60% SiC) మరియు సిలికేట్ సమ్మేళనాలు ఉన్నాయి. మలినాలు సమృద్ధిగా ఉంటే తప్ప, ముఖ్యంగా నలుపు SiC ఫర్నేస్లలో పక్కనే ఉన్న పొరల నుండి భేదం సవాలుగా మారుతుంది.

(4) నిరాకార మండలం

ప్రధానంగా క్యూబిక్ β-SiC (70-90% SiC) అవశేష కార్బన్/సిలికా (2-5% మెటల్ ఆక్సైడ్లు)తో. ఫ్రైబుల్ పదార్థం పొడిగా తక్షణమే విరిగిపోతుంది. నలుపు SiC ఫర్నేసులు నలుపు నిరాకార మండలాలను అందిస్తాయి, అయితే ఆకుపచ్చ SiC ఫర్నేసులు పసుపు-ఆకుపచ్చ వైవిధ్యాలను ఉత్పత్తి చేస్తాయి-కొన్నిసార్లు రంగు ప్రవణతలతో ఉంటాయి. ముతక సిలికా కణాలు లేదా తక్కువ-కార్బన్ కోక్ పోరస్ నిర్మాణాలను సృష్టించవచ్చు.

(5) సెకండరీ-గ్రేడ్ SiC

α-SiC స్ఫటికాలు (90-95% స్వచ్ఛత) రాపిడి ఉపయోగం కోసం చాలా పెళుసుగా ఉంటాయి. నిరాకార β-SiC (పొడి, నిస్తేజంగా) నుండి విభిన్నంగా, ద్వితీయ గ్రేడ్ అద్దం లాంటి మెరుపుతో షట్కోణ క్రిస్టల్ లాటిస్లను ప్రదర్శిస్తుంది. సెకండరీ మరియు ప్రైమరీ గ్రేడ్ల మధ్య విభజన పూర్తిగా ఫంక్షనల్గా ఉంటుంది, అయితే మునుపటిది పోరస్ నిర్మాణాలను కలిగి ఉండవచ్చు.

(6) 'ప్రైమరీ-గ్రేడ్ SiC స్ఫటికాలు'

కొలిమి యొక్క ప్రధాన ఉత్పత్తి: భారీ α-SiC స్ఫటికాలు (> 96% స్వచ్ఛత, 50-450 మిమీ మందం). గట్టిగా ప్యాక్ చేయబడిన ఈ బ్లాక్లు నలుపు లేదా ఆకుపచ్చ రంగులో కనిపిస్తాయి, ఫర్నేస్ పవర్ మరియు లొకేషన్ ఆధారంగా మందం మారుతూ ఉంటుంది.

(7) గ్రాఫైట్ ఫర్నేస్ కోర్

స్ఫటికాకార సిలిండర్కు ఆనుకొని, కుళ్ళిన SiC అసలు క్రిస్టల్ నిర్మాణాల గ్రాఫైట్ ప్రతిరూపాలను ఏర్పరుస్తుంది. లోపలి కోర్ థర్మల్ సైక్లింగ్ తర్వాత మెరుగైన గ్రాఫిటైజేషన్తో ముందుగా లోడ్ చేయబడిన గ్రాఫైట్ను కలిగి ఉంటుంది. రెండు గ్రాఫైట్ రకాలు తదుపరి ఫర్నేస్ బ్యాచ్లకు ప్రధాన పదార్థంగా రీసైకిల్ చేయబడతాయి.

+86-579-87223657

వాంగ్డా రోడ్, జియాంగ్ స్ట్రీట్, వుయి కౌంటీ, జిన్హువా సిటీ, జెజియాంగ్ ప్రావిన్స్, చైనా

కాపీరైట్ © 2024 VeTek సెమీకండక్టర్ టెక్నాలజీ కో., లిమిటెడ్. సర్వ హక్కులు ప్రత్యేకించబడ్డాయి.

Links | Sitemap | RSS | XML | Privacy Policy |